Provozní princip

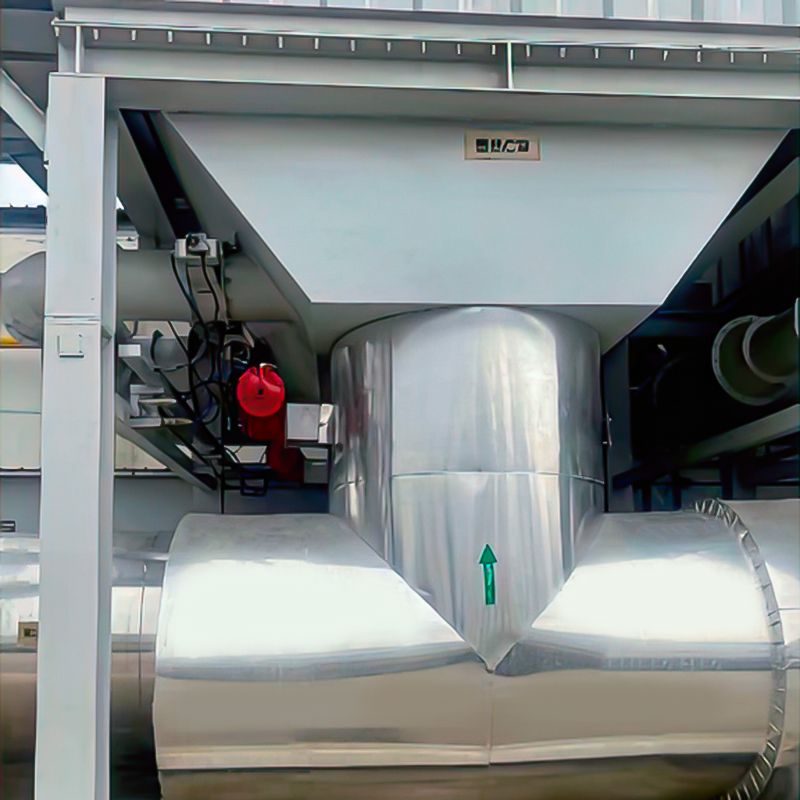

Zařízení používá kombinaci tří procesů: adsorpce zeolitu, desorpce toku horkého vzduchu a katalytické spalování k čištění plynu organického odpadu. Využívá charakteristiky molekulárních potich, jako jsou více mikropórů a obrovské povrchové napětí pro adsorb organických rozpouštědel v odpadním plynu, což umožňuje, aby byl čištěný odpadní plyn prvním pracovním procesem. Poté, co je adsorpce molekulárního síta nasycena, jsou organická rozpouštědla adsorbovaná na molekulárním sítu desorbována tokem horkého vzduchu a odesílány do katalytického spalovacího lože jako druhý pracovní proces v určitém poměru koncentrace. Vysoký koncentrační organický odpad vstupující do katalytického spalovacího lože se zahřívá a pomocí katalyzátoru a kyslíku se rozkládá na oxid uhličitý a vodu.

Teplo uvolněné z tohoto rozkladu je získáno vysoce účinným výměníkem tepla a používá se k zahřátí vysoce koncentračního organického odpadu vstupujícího do lože katalytického spalovacího lože jako třetího pracovního procesu. Po určitém období provozu procesy desorpce a katalytického rozkladu nevyžadují další vytápění energie, když dosáhnou rovnováhy.

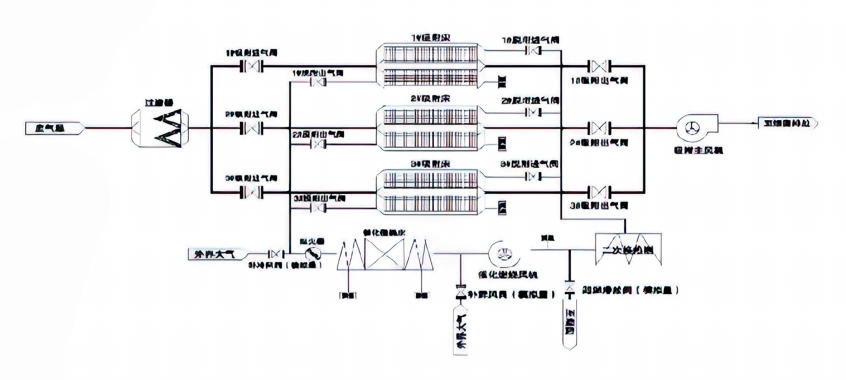

Procesní tok

1. Za pracovních podmínek, odpadní plyn, který má být ošetřen nejprve, vstoupí do krabice před léčbou suchým filtrem, aby se odstranily částice, jako je prach, z odpadního plynu, aby se zabránilo tomuto typu látky vstupující do adsorpční oblasti pevného lože a způsobuje snížení účinnosti adsorpce zeolitu. G4, F7, F9 a další materiály se používají pro filtraci krok za krokem k odstranění prachu a viskózních látek na základě skutečné situace.

2. předem ošetřený odpadní plyn vstupuje do oblasti adsorpce pevného lůžka, kde jsou VOC ve odpadním plynu adsorbovány a čištěny a poté se po splnění emisních standardů přímo vypouštějí. Poté, co pevné lůžko dosáhne nasycení VOC, podstoupí desorpci. Čerstvý vzduch je zaveden ventilátorem katalytického spalování a zahříván v tepelném výměníku, aby se dosáhlo desorpční teploty před vstupem do nasyceného pevného lože, aby se odstranil nasycený odpadní plyn ze zeolitu, aby se dosáhlo regenerace.

3. Odpadní plyn s vysokým koncentrací generovaný během desorpce je předehřát a zahříván elektrickým ohřívačem (spalovací motor zemního plynu) poté, co byl předehřát a zahříván výměníkem tepla při účinku ventilátoru CO, aby dosáhl teploty aktivity katalytiky (300 ℃), vstupuje do katalytické lože, podléhá oxidaci a dekompozitním reactions a uvolňuje teplo a uvolňuje teplo a uvolňuje teplo a uvolňuje teplo a uvolňuje a uvolňuje tepl. Vysokoteplotní plyny vytvořené reakcí se poté vypouštějí po výměně tepla s desorpčním tepelným výměníkem tepla.

4.. Teplo uvolněné oxidační reakcí způsobí, že se plyn zahřívá. Plynový plyn přenáší teplo do nízkoteplotního plynu přes tepelný výměník, který se používá k zahřívání desorbovaného plynu, čímž se sníží spotřeba energie potřebná během provozu systému. Pokud stále existuje přebytek tepla, lze jej také použít k vytápění jiných oblastí továrny.

5. Aby se zajistilo dodržování emisních standardů, výfukové plyny se po podstoupení adsorpčních a oxidačních procesů uvolní centralizovaným zásobníkem ve výšce, která obvykle přesahuje 15 metrů. Tato výška je také navržena tak, aby byla vyšší než okolní struktury pro usnadnění efektivního rozptylu ošetřených emisí.

Konfigurace systému

Zařízení pro koncentraci adsorpce pevného lože zeolitu se skládá hlavně ze systému předúpravy plynu odpadního plynu, adsorpčního systému koncentrace pevného lože, desorpčního systému, systém výměny tepla, systému emisí, systému automatického elektrického řízení a systému online monitorování. . .

Funkce a výhody vybavení

1. Vysoká adsorpční a desorpční účinnost, silná selektivita.

2. Tlak tlaku vytvořený adsorpcí VOC s pevnou lože zeolitu je nízká, což může výrazně snížit spotřebu elektřiny. Vysoký objem vzduchu a nízko koncentrační odpadní plyn se transformuje na nízký objem vzduchu a vysoký odpadní plyn s vysokou koncentrací a koncentrace může dosáhnout 10-15krát, což má za následek nižší provozní náklady a delší životnost.

3.. Celkový systém přijímá modulární design, vyžaduje méně prostoru a poskytuje nepřetržitý a bezpilotní režim Super Control, což má za následek nízké náklady na údržbu.

Použitelné podmínky

1. Zlepšení nevyhovujících aktivovaných aktivních uhlí.

2. ošetření organických materiálů s neznámými složkami způsobujícími pachy.

3. situace vyžadující regeneraci látek s vysokou teplotou s vysokým varu nad 300 ℃